Les alliages d'aluminium trouvent diverses applications dans de nombreux secteurs, en particulier ceux de l'automobile ou de l'aéronautique et de l'aérospatiale. Bien que le recours à des composants en alliages d'aluminium réalisés par fabrication additive suscite un intérêt certain chez les industriels et les acteurs académiques, il se heurte à un certain nombre d'écueils tels que porosités, caractéristiques mécaniques insuffisantes, retrait important lors de la solidification, etc.

Cette étude met en lumière une nouvelle méthode de fabrication additive métallique développée par la société belge ValCUN, qui permet non seulement de s'affranchir des difficultés mentionnées précédemment, mais permet également la réalisation rapide et à bas coûts de composants en aluminium. Cette nouvelle solution ne nécessite pas l'investissement dans du matériel coûteux et énergivore tel que celui basé par exemple sur l'emploi de faisceaux laser, et garantit une grande sécurité de mise en œuvre et une excellente durabilité, en recourant à des matières premières sous forme de fils (y compris issus de filières de recyclage) plutôt que de poudres. Basée sur l'extrusion de métal fondu, elle offre un taux de dépôt de matière élevé permettant la fabrication de composants en aluminium de dimensions moyennes et de géométries complexes tels que collecteurs, échangeurs de chaleur, composants robotiques, etc.

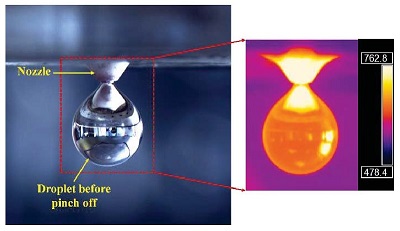

Afin de mieux appréhender le procédé, il est important de bien comprendre le comportement après dépôt des gouttelettes. Pour ce faire, une étude paramétrique a été lancée afin de comprendre l'influence des conditions initiales des gouttelettes d'aluminium fondues sur leur comportement et leur forme finale après mise en contact avec le substrat métallique préalablement chauffé. Durant les expérimentations, la température et la taille des gouttelettes avant leur détachement furent caractérisées. Le comportement et la forme des gouttelettes après le dépôt furent ensuite étudiés afin d'affiner les paramètres du procédé et d'obtenir des composants de grande précision, de géométries complexes ou disposant de fonctionnalités particulières.

- Auteur(s) : KAPIL A., SHARMA V., DE PAUW J., SHARMA A.

- Affiliation(s) : Belgium 2 Center for Mathematical Plasma Astrophysics (CmPA), Campus de Nayer

- Pays : Belgique

- Source : IIW 2023 International Conference, "Advances in Welding, Joining & Additive Manufacturing", Category 6: Additive Manufacturing (Wire Arc Additive Mfg), OR-06-0187, pp. 209-214 (6 pages), en anglais

- Cote ISDOC : OR-06-0187