La fabrication additive a radicalement bouleversé les paradigmes traditionnels de fabrication et de qualification des composants de tous types en offrant notamment des possibilités d’optimisation localisées et adaptées à chaque unité produite.

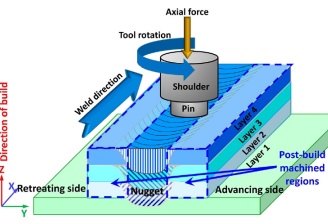

Bon nombre de procédés de fabrication additive sont basés sur des procédés classiques de soudage par fusion, mais cet article s’intéresse à l’utilisation du soudage par friction-malaxage au travers de deux variantes baptisées FSAM (Friction Stir Additive Manufacturing) et AFSD (Additive Friction Stir Deposition). Ces deux techniques s’illustrent par le fait qu’elles permettent d’obtenir des microstructures disposant de meilleures caractéristiques mécaniques que les procédés conventionnels, notamment en termes d’équilibre entre résistance mécanique et ductilité.

Afin de pleinement tirer bénéfice de ces avantages, il convient toutefois d’attacher une grande importance au choix des matériaux à utiliser. Pour ce faire, cette étude propose en outre une méthodologie qui permet de guider le concepteur par modélisation ; un cas concret est présenté de manière détaillée. Les limites intrinsèques et extrinsèques des procédés FSAM et AFSD sont exposées. Alors que ce dernier ne pose pas de difficultés notables pour les matériaux disposant d’un point de fusion relativement bas, il peut ne pas en être de même pour les matériaux résistant aux hautes températures, qui nécessitent des efforts particuliers pour ce qui concerne l’outillage utilisé.

Les procédés FSAM et AFSD pourront toutefois s’adapter à une large de gamme de matériaux parmi les alliages d’aluminium, de magnésium ou de titane, ainsi que parmi les aciers ou encore les superalliages de base nickel. Un ensemble d’outils de modélisation basés sur des lois de la physique est fourni ; afin de valider ces modèles, il est bien entendu nécessaire de doter les machines utilisées de capteurs appropriés permettant le suivi des paramètres, de l’état de l’outillage, et de la température des matériaux de base.

- Auteur(s) : MISHRA R.S., HARIDAS R S., AGRAWAL P.

Affiliation(s) : University of North Texas, Denton

Pays : Etats-Unis

Source : Science and Technology of Welding and Joining, vol.27, n°3, 2022, pp.141-165 (25 pages), en anglais

Cote ISDOC : STWJ202203.141-165